Шведская компания Skanska, один из ведущих игроков в строительной отрасли, имеет огромный опыт в строительстве таких крупных объектов, как туннели, автомагистрали и аэропорты. В условиях, когда мир стремится ускорить устойчивое развитие городов и транспорта, их быстрое и эффективное строительство с меньшими ресурсами и меньшим загрязнением становится ключевым решением.

Сосредоточив свое внимание на выполнении отдельных задач прямо на строительной площадке, Skanska ищет способы автоматизации некоторых аспектов процесса строительства, чтобы сделать их более безопасными, быстрыми и адаптируемыми.

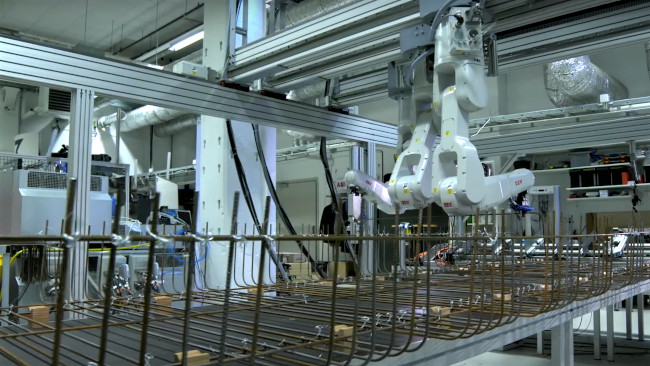

Одна из областей развития, в которую инвестирует компания, – использование роботов для производства каркасов из арматурных стержней, которые помогают удерживать бетонные конструкции. Поскольку эта операция является критичной по времени, срок необходимый для ее выполнения может существенно влиять на продолжительность всего проекта. Все работы по арматурному каркасу должны быть выполнены до того, как начнется этап основного строительства.

В рамках пилотных проектов с использованием роботов ABB и программного обеспечения для автономного программирования и моделирования RobotStudio от ABB шведской компании удалось достигнуть цели по повышению скорости и эффективности процесса производства арматурных каркасов. Skanska сократила необходимое время с 16 часов на тонну до всего 1 часа на тонну.

Существенное сокращение времени производства этого фундаментального компонента поможет значительно улучшить сроки реализации проекта, уменьшив время, необходимое для подготовки вязки арматурного каркаса.

Еще одно важное преимущество роботизации – сокращение числа людей, участвующих в процессе вязки арматуры, что позволит использовать рабочих для выполнения других задач и проектов. Этот фактор особенно важен, поскольку все труднее становится найти рабочих, которые хотят выполнять такого рода утомительные и сложные задачи.

«Когда дело доходит до безопасности и автоматизации, крайне важно автоматизировать определенные задачи, которые могут привести к большому количеству травм и которые не должны выполнять люди, – отмечает Ульф Хоканссон (Ulf Hakansson), руководитель отдела проектирования, инноваций и бывший технический директор Skanska. – Одна из них – производство арматурных каркасов. Они идеально подходят для роботов и автоматизации, и при их производстве таким способом могут значительно улучшиться условия охраны здоровья и безопасности».

Вторым по важности определяющим автоматизированное строительство фактором после повышения эффективности и сокращения времени, необходимого для производства арматурных каркасов, Skanska считает нехватку навыков и ресурсов. «Кризис, связанный с трудовыми ресурсами огромен – мы обнаружили, что роботы являются важным решением проблемы нехватки квалифицированной рабочей силы. Другой фактор заключается в том, что молодые люди не заинтересованы в выполнении этих задач вручную», – говорит Ульф Хоканссон.

Экологичность строительства – еще один важный вопрос для Skanska. «В автоматизированном производстве арматурных каркасов мы убедились, что вы можете минимизировать транспортировку и связанное с этим загрязнение, поскольку нам не нужно привозить каркасы на грузовиках или лодках из-за пределов Швеции», – рассказывает Ульф Хоканссон. – Используя роботов, мы можем строить каркасы в Швеции и доставлять их на небольшое расстояние туда, где они нужны. Поэтому эффективность процесса намного выше, если производить конструкции локально».

Стоимость автоматизации может отпугнуть некоторые компании от того, чтобы пойти по этому пути. Но Ульф Хоканссон настаивает на том, что это того стоит: «Внедрение автоматизации потребует предварительных затрат, но выгода будет намного выше, чем первоначальные затраты. С арматурными каркасами нам пришлось потратить больше времени на проектирование, потому что 3D-модели должны были создаваться как цифровые двойники, но мы получили многократное преимущество с точки зрения экономии производственного времени».

Будущее отрасли Skanska видит в гибких передвижных предприятиях, которые могут работать там, где есть проекты. «Наша работа основана на проектах, поэтому то, что мы создаем, не будет похоже на завод Tesla. Нам понадобятся летающие заводы, которые будут строиться локально. Нам нужно, чтобы роботы были мобильными и чтобы они могли перемещаться, а также чтобы у них были датчики, с помощью которых можно было узнать, где они находятся», – заключает Ульф Хоканссон.

Преимущества роботов

- Сокращение времени изготовления арматурных каркасов с 16 часов на тонну до одного часа на тонну.

- Помощь в решении проблемы нехватки навыков и улучшении условий охраны здоровья и безопасности работников.

- Локальное производство позволяет избежать необходимости строительства каркасов для арматуры за пределами Швеции, уменьшая затраты на транспортировку и объемы загрязнений.

Комментарии

(0) Добавить комментарий