ABB поставила своего самого крупного робота – IRB 8700 – на производственную площадку Группы Магнезит в Челябинской области.

ABB, ведущая международная технологическая компания, оснастила своим самым большим промышленным роботом IRB 8700 Саткинскую производственную площадку Группы Магнезит в Челябинской области. Это одно из старейших российских предприятий по производству огнеупорного кирпича: его история началась еще в 1901 году вместе с добычей первых огнеупоров в Челябинской области. Сегодня это крупнейшее в мире предприятие по производству высокостойких огнеупоров. Комбинат обеспечивает полный цикл работ – от добычи сырья до отгрузки продукции конечным потребителям, среди которых более 700 отечественных и зарубежных предприятий.

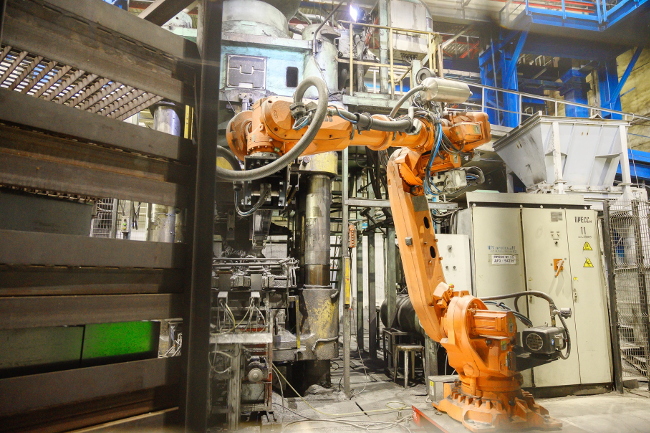

В ходе модернизации технологии термообработки периклазоуглеродистых изделий, заказчик принял решение внедрить современные роботизированные комплексы для операций палетирования. Задача робота состоит в том, чтобы целиком вынимать металлические палеты с огнеупорными изделиями из стеллажей после сушки и перекладывать на линию сортировки. На перемещение одной палеты у IRB 8700 уходит всего за 45 секунд, когда как раньше этот процесс занимал около 7 минут. Специфика такой работы не подразумевает использование стандартных решений и, тем более, выполнение ее человеком: каждая палета весит около 800 кг. Поэтому автоматизированное решение на базе робота ABB IRB 8700 обеспечивает высокий уровень безопасности и надежности производства.

«Грузоподъемные роботы ABB – основа модернизированных предприятий, на ключевых операциях которых не предполагается физический труд человека в силу его физических возможностей или суровых условий труда, – отметил Александр Новоселов, руководитель бизнес-подразделения «Робототехника» компании ABB Россия. – Мы рады предложить подобное решение нашим российским заказчикам для создания надежных, конкурентоспособных и бесперебойных производств, которые к тому же еще и обеспечивают высокий уровень промышленности безопасности для персонала».

IRB 8700 – высокопроизводительный робот грузоподъемностью до 1000 кг и радиусом действия до 3,5 м. Это самый большой промышленный робот в линейке ABB: его вес превышает 4,5 т. Он обеспечивает на 25% более высокую скорость работы, чем любой другой робот в этом классе, и высочайшую надежность. IRB 8700 обладает классом защиты Foundry Plus 2, гарантирующим бесперебойную работу даже в самых жестких условиях пыльного производства. Важной отличительной характеристикой IRB 8700 является увеличенный межсервисный интервал: проводить обслуживание робота можно раз в 6 лет (по сравнению с 2-3 годами для других моделей), что позволяет заказчикам сократить эксплуатационные затраты. Для работы на Саткинской производственной площадке Группы Магнезит робот ABB был запрограммирован с помощью программного обеспечения ABB RobotStudio, которое позволяет пользователям создавать, моделировать и тестировать полную установку робота в виртуальной трехмерной среде, не нарушая реального производственного процесса.

«Для сохранения динамичных темпов развития производства и повышения конкурентоспособности нашей продукции на международном рынке наша компания активно внедряет на своих производственных площадках передовые технологии, – отмечает Максим Турчин, технический директор Группы Магнезит. – Применение роботизированных решений – один из аспектов инновационного развития производственных мощностей. В настоящее время на Саткинской производственной площадке Группы Магнезит работают 7 робототехнических комплексов и 1 робот на линии сортировки. Мы планируем установить еще 4 робота: два — к двум прессам, два — на новой линии по производству изделий для цементной промышленности. Кроме того, еще два робота компании АВВ работают на площадке Группы Магнезит в Европе — на заводе Slovmag в Словакии. Роботизация производственных процессов позволяет нам не только увеличивать производительность, но и обеспечивать высокий уровень качества продукции и создавать более безопасные условия работы для наших сотрудников».

Партнером ABB на этом проекте выступила компания «Фруктонад Групп», которая первым из отечественных системных интеграторов осуществила поставку этого робота для российского заказчика. Помимо установки IRB 8700 специалисты «Фруктонад Групп» модернизировали пять ранее установленных роботов компании ABB – IRB 6700 – грузоподъемностью до 300 кг. Задача этих роботов – снимать огнеупорные изделия с пресса, наносить маркировку и с максимальной точностью укладывать их на полки стеллажа глубиной 1,3 м. Аналогов такой системе в России нет. Роботами заменили захваты с пневматических (механических) на вакуумные, которые позволяют захватывать и укладывать изделие на палеты гораздо быстрее, что способствует существенному повышению производительности. Кроме того, пыль, возникающая в процессе производства, может забивать механизмы пневматических захватов, которые требуют постоянной чистки, с вакуумными захватами этой проблемы нет.

«Этот проект во многом уникален: впервые крупнейший робот ABB был поставлен в Россию через системного интегратора, впервые было найдено решение, объединяющее работу специально созданной конвейерной линии для металлических паллет и тяжеловесного робота, – пояснил Сергей Шевелев, генеральный директор компании «Фруктонад Групп». – Заказчик получил технологии, сделавшие производственный процесс предприятия более эффективным».

На российских предприятиях «трудятся» около 1,5 тысяч роботов ABB. Среди ярких проектов – контроль качества при производстве инсулиновых шприц-ручек на заводе компании Novo Nordisk в Калужской области, сборка и пайка гибких шлейфов электронных плат автомобильных охранных комплексов StarLine в Ленинградской области, сварные операции при изготовлении санок, велосипедов, товаров для дома и отдыха производственной компании «НИКА» в Ижевске, роботизированная линия зафланцовки элементов кузова на заводе Renault в Москве. Роботы активно применяются и в пищевой промышленности. Так, роботизированные комплексы ABB автоматизировали производственный процесс мясокомбината группы «Черкизово» в Кашире, Вологодского молочного комбината, завода «МолПродукт» в Московской области, завода компании Danone в подмосковном Чехове и предприятия Unilever в Тульской области.

Внедрение роботизированных решений позволяет компаниям повысить производительность, улучшить качество выполнения технологических операций, перевести работников с опасного для здоровья и монотонного труда на более творческие и важные задачи, оптимизировать рабочее пространство. Благодаря роботизированным системам и автоматизации производство выходит на совершенно новый уровень, соответствующий «Индустрии 4.0». Так, по оценкам экспертов ABB, в зависимости от исходного уровня атомизации производства заказчик за счет роботизации может увеличить производительность промышленных линий от 25% до кратных величин.

Комментарии

(0) Добавить комментарий