За счет внедрения коллаборативных робототехнических решений линия по производству бензопил Husqvarna стала более гибкой и рентабельной.

Применение

Производство бензопил Husqvarna для лесоводства, сельского хозяйства и садоводства.

Задача

Компания искала способы ускорить производственный процесс и обеспечить ему гибкость, чтобы была возможность адаптироваться к возможным изменениям в будущем. В производственном процессе также было несколько трудоемких этапов по сборке компонентов, в ходе которых рабочие выполняли утомительные и повторяющие задачи.

Решение

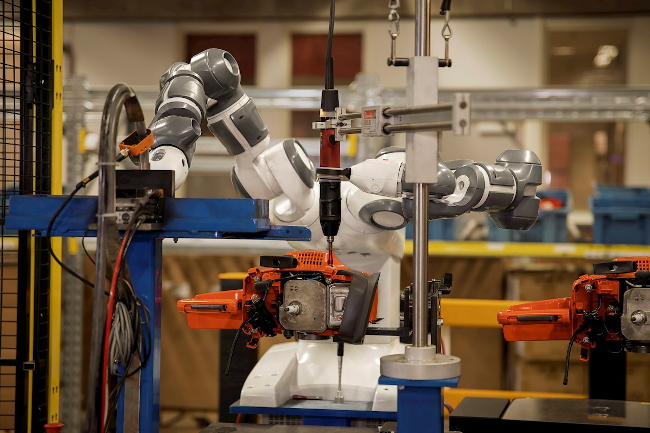

В настоящее время компания использует коллаборативные решения от ABB , в том числе кобота YuMi® с двумя манипуляторами и промышленного робота IRB 1600 с программным обеспечением по безопасности SafeMove и лазерным сканером.

За более чем 60 лет Husqvarna зарекомендовала себя как производитель высокопроизводительных, удобных в использовании и безопасных бензопил для лесного, сельского хозяйства и садоводства.

Для продолжения успешного развития и сохранения лидирующих позиций на рынке Husqvarna постоянно ищет новые способы производства своей продукции. В 2018 году компания решила модернизировать этап производственного процесса по установке стартера бензопилы, сделав его более быстрым и гибким и сократив риски совершения ошибок, которые могли привести к сбоям и производственному браку.

Для этого компания решила внедрить на производственную линию коллаборативных роботов, которые выполняли бы задачи совместно с операторами. Такое решение обеспечивало производство дополнительной гибкостью, а сотрудникам позволяло выполнять задачи более высокого уровня.

«Мы искали гибкое решение для совместной работы, которое мы могли бы запустить относительно быстро и которое обеспечило нам гибкость при расширении производства или изменения задач в будущем», – рассказывает Джимми Соллен (Jimmie Sollen), технический директор Husqvarna.

YuMi улучшает производство

Проанализировав различные решения, Husqvarna выбрала коллаборативного робота YuMi® с двумя манипуляторами от компании ABB, который теперь работает на сборочной линии бок о бок с операторами. Кобот крепит стартер бензопилы, беря винты и ввинчивания их в инструмент.YuMi помогает производить более 400 бензопил в смену. Среди преимуществ внедрения кобота в производственный процесс более высокая скорость повторяемости операций и меньшее количество отклонений при сборке. Кроме того, робот улучшил условия труда операторов, так как уменьшил эргономические факторы риска, возникавшего из-за необходимости рабочих постоянно завинчивать винты.

«Это гораздо лучшее и более надежное решение, чем то, которое у нас было раньше, – поясняет Джимми Соллен. – Робот помогает освободить наших операторов от выполнения того, что может быть очень утомительной задачей. Если какая-то проблема все же возникает, то руководители нашей производственной линии могут легко вмешаться и перезапустить весь процесс. Благодаря YuMi мы получаем гораздо более гибкое производство».

«Использование YuMi для завинчивания – одно из лучших решений, которые мы приняли, – говорит Йохан Хорд (Johan Haard), техник по производству и руководитель группы сборочной линии Husqvarna. – В частности, применение YuMi позволяет уменьшить большую часть монотонной работы операторов. Мы хотим как можно больше избавиться от завинчивания вручную, потому что это скучная задача, которая не приносит никакой выгоды заказчикам».

Сотрудничество в промышленном масштабе

Успешное внедрение YuMi в производство побудило Husqvarna исследовать дополнительные возможности использования роботов для улучшения производства бензопил. В результате в 2020 году на той же сборочной линии компания установила второе коллаборативное решение для выполнения задач на другом этапе производственного процесса, включающих ввинчивание рукоятки бензопилы с одновременным креплением ограничителя цепи. Решение, состоящее из промышленного робота IRB 1600 от ABB, программного обеспечения SafeMove и лазерных сканеров, позволяет операторам безопасно взаимодействовать с ним без необходимости устанавливать сложные защитные ограждения и частично вообще без ограждений.

«Когда мы начали рассматривать наше второе решение для совместной работы, мы увидели, что благодаря этому роботу ABB и традиционным усовершенствованиям можем еще больше снизить затраты на единицу произведенного инструмента, что позволит нам повысить нашу конкурентоспособность», – отмечает Джимми Соллен.

Больше робототехнических решений в будущем

Теперь YuMi – часть команды сборочной линии, а Husqvarna продолжит инвестировать в комплексные роботизированные решения, чтобы еще больше повысить гибкость и рентабельность производства.

«Мы постоянно ищем новые способы автоматизации. У нас амбициозные планы по внедрению еще более коллаборативных решений как с использованием только коботов, так и других технологий, предусматривающих совместную работу людей и роботов. Таким образом, наш завод станет еще более конкурентоспособным, – говорит Джимми Соллен. – В нашем будущем инвестиционном путешествии мы серьезно рассматриваем ABB как стратегического партнера. Мы очень довольны нашим сотрудничеством: мы всегда получаем необходимую поддержку от ABB, и мы получаем ее в нужное время».

Комментарии

(0) Добавить комментарий