О промышленной роботизации и автоматизации производственных процессов в России пока больше говорят, чем делают, но все же и в нашей стране есть отличные примеры, показывающие преимущества внедрения роботов на производстве.

Мы пообщались на эту тему с Антоном Усачевым, заместителем генерального директора группы компаний «Хевел», и попросили рассказать его о своем опыте организации роботизированного производства.

Robogeek.ru: Добрый день, Антон. Ваша компания образовалась в 2009г. Скажите, внедрение роботов на производстве было осуществлено с самого начала работ компании или позже? Какие функции они должны были выполнять?

Антон Усачев: Здравствуйте. Группа компаний «Хевел» (совместное предприятие ГК «Ренова» и АО «Роснано») основана в 2009 году и является крупнейшей в России интегрированной компанией в отрасли солнечной энергетики. В структуру компании входят: производственное подразделение (завод по производству фотоэлектрических модулей в г. Новочебоксарск, Чувашская Республика), девелоперское подразделение (проектирование и строительство солнечных электростанций, портфель проектов на ближайшие годы – более 434 МВт) и Научно-технический центр тонкопленочных технологий в энергетике (г. Санкт-Петербург), который является единственной в России профильной научной организацией, занимающейся исследованиями и разработками в сфере солнечной энергетики.

Завод по производству тонкопленочных фотоэлектрических модулей в Новочебоксарске был построен «с нуля» и введен в промышленную эксплуатацию в феврале 2015 года. С самого начала производство было практически полностью автоматизировано.

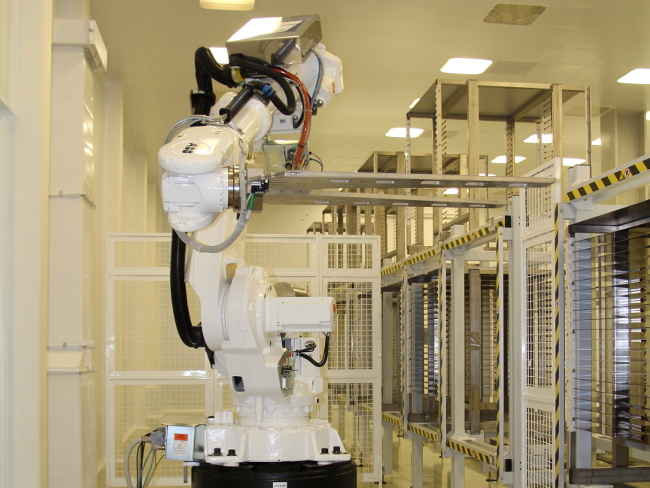

В качестве подложки при производстве тонкопленочных солнечных модулей использовалось стекло. Процесс производства солнечных модулей начинался с подготовки и проверки его качества. После проверки качества и маркировки стекло загружалось в автоматизированную линию с помощью роботов ABB. Все дальнейшие операции внутри технологической линии по загрузке, выгрузке, транспортировке подложек с одной операции на другую осуществлялись без участия человека.

Роботы использовались и на заключительном этапе производственного процесса – участке сборки солнечного модуля. Для создания электрического соединения контактов модуля с внешним потребителем (сетью) шестиосевой робот-манипулятор KUKA устанавливал клеммную коробку. В клеммной коробке осуществлялось электрическое соединение выводов с внутренними токопроводящими шинами модуля путем сваривания контактов. Затем, после проведения необходимых испытаний и замеров, клеммная коробка герметизировалась и закрывалась крышкой.

Во II квартале 2017 г. ГК «Хевел» завершила модернизацию производственной линии завода по переходу с тонкопленочной на гетероструктурную технологию производства фотоэлектрических модулей, что позволило увеличить производственную мощность завода до 160 МВт солнечных модулей в год. Новая технология представляет собой гибрид тонкопленочной и кристаллической технологий производства кремниевых элементов и объединяет в себе преимущества обеих технологий. Мощность новых гетероструктурных фотоэлектрических модулей компании «Хевел», состоящих из 60 ячеек, достигает 290 - 310 Вт, при этом КПД ячеек составляет более 22%.

После модернизации в качестве исходного материала на производстве вместо стекла используются пластины кристаллического кремния. Они размещаются на специальных подложках и транспортируются в автоматизированную линию, роботы ABB загружают подложки в реакторы для осаждения нанослоев аморфного гидрогенизированного кремния и выгружают после завершения операции.

Автоматизированы и все основные операции на участке сборки фотоэлектрического модуля. Сортировка и упаковка готовых солнечных модулей также роботизирована. Робот-упаковщик ABB считывает этикетку и укладывает готовые солнечные модули в паллеты в соответствии с установленной мощностью.

Robogeek.ru: Какие преимущества Вы, уже как «клиент» в использовании роботов на производстве, можете выделить?

Антон Усачев: В числе преимуществ можно назвать высокую производительность труда, возможность непрерывной работы 24 часа в сутки с высокой точностью выполнения операций без снижения качества. На производстве роботы выполняют физически сложные и опасные операции, таким образом обеспечивая охрану здоровья сотрудников и снижая риск травм.

Кроме того, роботизированные системы экономят трудовые ресурсы, и, соответственно, затраты на оплату труда. Минимальное техобслуживание обеспечивает надежное функционирование роботов без перерывов на обед, больничных и отпусков.

Robogeek.ru: Почему Вы остановили свой выбор именно на данных производителях? И на что опирались при выборе?

Антон Усачев: Роботы ABB и Kuka – мировые лидеры в своём сегменте. Они были поставлены на завод в комплекте с линией по производству тонкоплёночных модулей. В ходе модернизации специалисты компании «Хевел» перепрограммировали роботов под новую технологию, для робота Kuka даже были разработаны специальные паллеты для загрузки кремниевых пластин.

Robogeek.ru: Как Вы думаете, с чем связан низкий уровень внедрения промышленных роботов на производстве в России относительно других стран?

Антон Усачев: Объясняется такое положение вещей достаточно просто: сегодня робототехника стоит дорого, в российских регионах работа сотрудников обходится дешевле. Но в последнее время российские предприятия все активнее применяют роботизированную технику, и по мере снижения ее стоимости она все чаще будет внедряться в промышленности.

Robogeek.ru: Редакция нашего портала благодарит Вас за ответы. Желаем дальнейшего успешного развития предприятия и новых проектов по роботизации.

Комментарии

(2) Добавить комментарий