Во время выполнения однообразных повторяющихся операций, таких как наживление гаек или завинчивание болтов, человеку довольно сложно постоянно выдавать стабильно высокое качество работы. Мы устаем к концу рабочего дня, теряем концентрацию, можем отвлечься, чтобы поприветствовать коллегу, да даже просто чихнуть в самый ответственный момент. К тому же подобные задачи сами по себе не из легких.

Вряд ли сам крепеж будет весить неподъемные десятки килограмм, но вот инструменты для работы с ними вполне могут. К тому же однообразные повторяющиеся движения вызывают так называемые травмы от повторяющихся деформаций (Repetitive Strain Injuries, RSI) и синдром профессионального перенапряжения (Occupational overuse syndrom, OOS). Это дискомфорт, боли в мышцах и суставах, заболевания опорно-двигательного аппарата, вызванные частым повторением однообразных движений в течение продолжительного времени. Им особенно подвержены работники выполняющие погрузочно-разгрузочные работы, а также занятые на конвейере.

Использование коллаборативных роботов (или коботов) для автоматизации задач, связанных с установкой крепежа, несет в себе ряд преимуществ. Во-первых, в сравнении с работником-человеком, кобот управляется с инструментами быстрее и точнее, тем самым повышая скорость и качество производства. Силомоментные и другие датчики позволяют коботам точно «чувствовать», когда затяжка крепежа завершена, тем самым избегая прикладывания излишней силы, которая могла бы сорвать резьбу и привести к браку. А коллаборативная работа коботов и людей на операциях сборки и монтажа позволяют сотрудникам избегать выполнение действий, потенциально приводящих к травмам, а также высвободить время для выполнения более важных и творческих задач.

Универсальность коботов – одно из самых ценнейших их качеств, которое позволяет производителям быстро адаптироваться к изменениям и новым обстоятельствам. Это особенно важно в эпоху глобальной неопределенности, так как дает уверенность в том, что инвестиции в автоматизацию не пропадут даром, ведь производство, автоматизированное коботами, имеет широкий спектр применения и высокую степень гибкости.

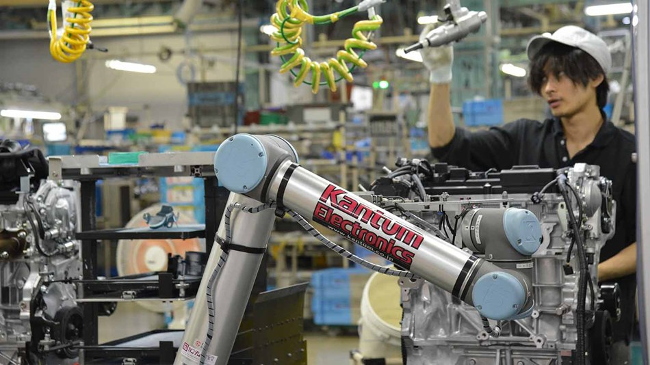

Примером может послужить японская компания Nissan, развернувшая две линии с коботами UR10 на своем заводе в Йокогаме, предназначенные для автоматизированной сборки продукции. К этому их побудило «старение» персонала, характерное для многих японских предприятий, а также желание сократить так называемое время такта (takt time), то есть интервал времени, с которым заказчикам отгружается готовая продукция. Если руководство завода замечает, что какой-то этап производства тормозит остальные (например, из-за болезни нескольких работников) и тем самым влечет увеличение времени такта, то они усиливают этот участок UR10. Например, сначала роботы ослабляли болты на опорных кронштейнах кулачкового вала цилиндрической головки, а затем «механический коллектив» легко перевели на работы по установке впускных коллекторов, которые они выполняют в тесном сотрудничестве с коллегами-людьми.

На заводе компании Opel в Эйзенахе коботы UR10 задействованы на сборочном конвейере двигателей, выполняя совместно с людьми работы по установке компрессоров кондиционеров. Работая в две смены, коботы каждые две минуты завинчивают по три болта с усилием ровно 22 Ньютон-метра, именно столько необходимо, чтобы соединение было крепким, а излишнее усилие не вызвало брак. Достичь такой стабильной точности без применения коботов ранее не представлялось возможным. Так UR10 способны обработать за 1 час до 30 двигателей 7 разных типов. Успешно завершив пилотный проект в Эйзенахе Opel собирается распространить этот опыт и на другие собственные заводы.

Компании Rupes, крупному итальянскому производителю инструментов и шлифовального оборудования, коботы помогли воплотить в жизнь концепцию нулевых дефектов («zero defects»). Сборка продукции Rupes часто включает в себя установку очень мелких деталей. К тому же, если не установить эти детали точно и не закрепить их должным образом, то это рано или поздно приведет к поломке инструмента. Это довольно утомляющая для человека операция, так как здесь необходимо постоянно поддерживать высокую степень концентрации. Коботы же справляются с ней без особого труда, помогая компании значительно сократить количество отходов при производстве и число бракованной продукции на выходе.

На фабрике PT JVC Kenwood Electronics Indonesia (JEIN), производящей ежемесячно порядка 400000 единиц навигационной, а также аудио- и видеотехники для автомобилей, коботы нашли сразу несколько применений. Компания внедрила семь коботов UR3 для того, чтобы повысить качество продукции, производительность, а также безопасность работников, обеспечить стабильное время такта, одновременно с этим снижая операционные расходы. Одним из основных преимуществ коботов для JEIN стала их компактность, что позволило вписать их в крайне ограниченное пространство производственного цеха, не создавая неудобств сотрудникам. Компания настроила коботов для выполнения трех важных для сборки продукции задач: установка деталей на платы, завинчивание крепежа и пайка. UR JVC Kenwood Group после успешного внедрения в JEIN коботов теперь планирует использовать их на фабриках в Японии, Китае, Малайзии и Таиланде.

Коботы обладают широким спектром применений. Операции сборки – это лишь один из сценариев, который, тем не менее, жизненно необходим при производстве сложных продуктов. И когда из-за пандемии COVID-19 производители сталкиваются с беспрецедентным уровнем неопределенности, а правительства вводят все новые ограничения и новые санкции за несоблюдение социального дистанцирования, компаниям крайне сложно поддерживать непрерывность бизнеса. Коллаборативные роботы предлагают тот уровень гибкости, компактности, безопасности и простоты использования, который необходим для адаптации и выживания в эти непростые времена.

Комментарии

(0) Добавить комментарий